目錄

光電產業的製程高度依賴精密設備與穩定的測試環境。從顯示面板、感測模組、LED光源到相機鏡頭模組,每一項產品都需要經過嚴謹的定位、貼合與檢測流程。

在這些流程中,「治具」就像是隱形的工程骨架——它負責固定、對位、導通、測試與支撐,是確保光電產品品質與良率的關鍵之一。

宜笙光電長期投入光電治具設計與製作,透過豐富的產線整合經驗,協助客戶從打樣到量產階段都能維持穩定品質。

一、光電產線為何需要高精度治具?

光電產品多屬薄型、脆弱或具高光學要求的元件,人工操作容易造成誤差或損傷。透過治具輔助定位與測試,可有效確保每個零件在生產過程中「位置準、力度穩、結果一」,同時提升製程穩定性與測試重複性。

常見應用情境包括:

玻璃面板固定治具:確保面板不位移、不刮傷,避免因摩擦導致光學缺陷。

LED封裝測試治具:控制導電壓力,防止過壓損壞,提高量測準確度。

相機模組對位治具:確保鏡頭模組與感測器精準對焦,減少良率波動。

光學鏡片組裝治具:輔助人工或自動化設備完成高精密組裝,提升產線效率。

除此之外,在自動貼合與雷射對位製程中,治具還能搭配定位銷與感測點,確保工件在高速移動下仍保持精準重複性,這正是光電產線極度依賴治具的原因。

二、常見的光電治具類型

依據製程需求不同,治具在光電產線中可大致分為三類,每一類都有不同的設計重點與功能:1. 定位與組裝治具

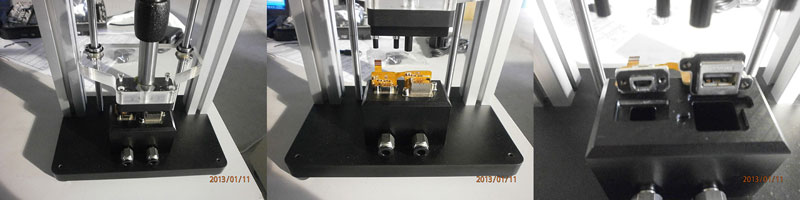

用於生產線上的產品固定與對位,協助在組裝過程中保持穩定位置,例如玻璃貼合、模組對位或框體壓合。此類治具需兼顧操作安全與定位精度,部分還會搭配真空吸附結構,讓產品在貼合過程中不滑動、不偏移。2. 功能測試治具

主要應用於電性測試、觸控檢測、亮度均勻度測試等環節。由於光電產品的導通點密集,宜笙光電常採用 彈性探針+真空吸附 的複合式設計,以確保接觸穩定、測試精確。此類治具強調導電壓力控制、熱穩定性與長時間使用壽命。3. 外觀檢測治具

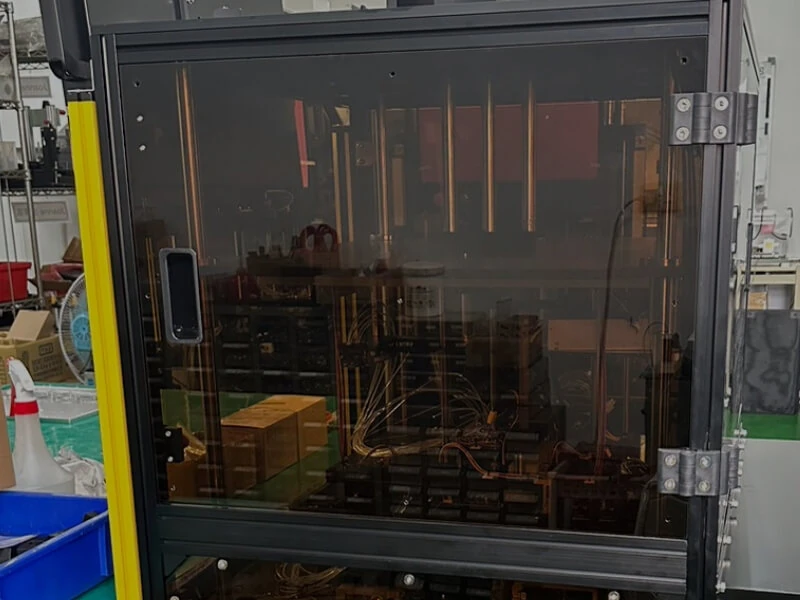

這類治具結合光學模組與固定結構,協助自動化檢測系統判斷瑕疵,例如面板刮傷、亮點或色偏等。為避免反光或干涉,治具材質通常選用霧面鋁或防靜電塑膠,並以光學黑塗層降低光線干擾。宜笙光電針對不同用途設計專屬結構,並能依據產線節拍、測試方式與檢測儀器客製化設計,讓治具真正融入產線節奏,減少操作誤差與停線風險。

五、常見 Q&A:光電治具選用與設計疑問

Q1:光電產線使用的治具和一般治具有什麼不同?A:光電產品多為薄型、易碎或具光學特性的元件,對定位精度與接觸壓力的要求更高。光電治具在設計上會強調平整度、吸附力分布與防刮結構,以確保產品在測試或組裝過程中不受損傷。

Q2:真空吸附治具一定適用所有光電產品嗎?

A:不一定。真空治具適合平面或表面光滑的產品,如玻璃面板、觸控模組等;若是立體結構或有孔洞的零件,可能需搭配機械夾具或混合固定設計。宜笙光電會依據產品特性與測試環境,客製最合適的固定方案。

Q3:宜笙光電能協助哪些類型的光電治具開發?

A:宜笙光電專精於各類光電產線用治具設計,包含組裝定位治具、導通測試治具、外觀檢測治具、真空吸附治具等,並可依需求整合自動化設備或感測系統,打造最適合客戶製程的完整解決方案。

Q4:治具完成後還需要定期維護嗎?

A:是的。治具的壽命與測試穩定性息息相關。建議依使用頻率每3至6個月進行清潔與校正,檢查探針、氣路與吸附孔狀況,才能確保測試結果的一致性。宜笙光電也提供定期維護與改良服務,協助企業延長治具壽命與降低維修成本。