隨著晶片尺寸縮小、模組更精密、封裝形式更多樣化,傳統機械夾具已難以滿足「不傷產品、精準定位、穩定固定」的需求,在半導體封裝測試(封測)產線中,治具穩定度往往直接影響製程良率。 因此,許多封測廠近年開始大量導入 真空治具(Vacuum Fixture)作為加工固定的方案。

一、傳統治具在封測產線的五大痛點

在封測產線上,治具看似小配角,卻往往是造成產線效率不穩與良率波動的源頭。隨著封裝技術快速演進,傳統夾具也逐漸暴露出許多限制,讓採購與製程 PM 在選治具時不得不更加謹慎。

痛點 1:封裝變得更薄、更小,傳統夾持難以避免位移與損傷

隨著封裝尺寸縮小、厚度變薄,產品在製程中的耐受度也跟著降低。傳統夾具因為使用局部壓力固定,輕微的夾壓就可能造成壓痕、刮傷,甚至導致模組位移。

在雷射打標、AOI 影像量測、切割、點膠等對「定位精度」極度敏感的製程中,哪怕只有 0.1 mm 偏移,都會造成整批報廢。

這也是為什麼許多封測廠開始重新檢視治具的固定方式。

痛點 2:高循環製程中,治具磨耗會放大不一致性問題

封測產線的節奏很快,治具一天可能要承受上萬次重複固定與釋放。

在這樣的高循環環境下,傳統夾具的壓力點容易磨耗,其結果不是突然壞掉,而是「慢慢變得不穩定」——夾力變弱、壓力分布不均、固定深度無法一致。

對 PM 而言,這類「隱性誤差」最麻煩,因為它會逐漸讓製程變得不可控,卻不容易立即診斷出問題來源。

痛點 3:脆弱且薄型的封裝結構,已無法承受傳統夾壓

許多 IC 封裝或模組結構本身就具備脆弱特性,例如薄片化、層間結構細緻、外殼無法承受集中受力等等。

在這類工件上,即使只有微量側向力,也可能造成裂痕或微損,並在後續工序才浮現問題,形成「延遲性報廢」。

因此,市場需求逐漸從「固定得住」轉向「不能施壓」,無壓固定變成新標準。

痛點 4:少量多樣成為常態,治具更換時間卻拖慢產線

封測廠如今需要更頻繁地切換生產型號,短週期、多樣化的需求已成常態。然而,傳統治具往往需要拆裝螺絲、調整壓片、甚至重新校正定位點才能適配不同工件。

對設備 PM 來說,這代表產線必須停機等待,造成週期拉長。

對採購來說,也意味著需要備更多治具,或承擔更高的切換成本。

痛點 5:導入自動化後,治具成為制約設備精度的關鍵

即便設備精度很高,如果工件在治具上的定位稍有不穩,自動化的節拍與精度依然會受到影響。

尤其像自動搬運模組、機械手臂取放、AOI 拍照位置、雷射加工點位等,只要治具固定稍有誤差,整站的動作都可能偏移。

對封測廠而言,「設備精度不足」與「治具固定不穩」常常被混為一談,但實際上後者才是更常見的瓶頸來源。

二、真空治具如何改善封測製程?

封測產線之所以需要真空治具,關鍵不在於“吸附方式不同”,而是它能在製程中提供更穩定、更一致、更可預測的固定效果。下面以更直觀的方式說明:

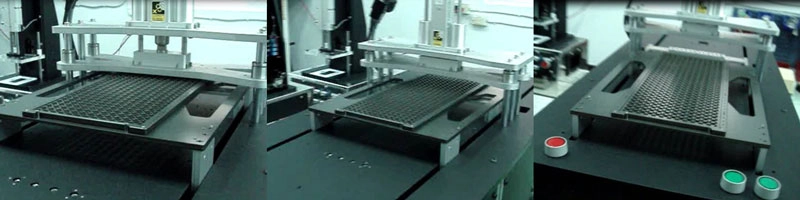

1. 工件放上去就能固定,不需再調整角度與位置

傳統夾具常需要微調力道或夾持點,但真空治具讓工件直接“貼平”定位。

對 PM 來說,這代表調機更快,也能降低人工介入的變因。

2. 高速製程中不易因震動或動作造成微位移

封測設備的節拍快、動作多,任何不穩都可能造成製程誤差。

真空吸附透過大面積固定,使工件在加工中更不易產生偏移。

3. 無壓固定,避免脆弱封裝結構受損

薄片化、精細化的封測模組無法承受局部夾壓。

真空吸附沒有接觸壓力,因此更適合高風險、高精密度的結構。

4. 型號切換更快,產線停機時間更短

真空治具不需調整壓條或夾片,只需切換吸附模組或分區即可。

在少量多樣的生產模式下,能有效縮短換線時間。

5. 自動化設備更容易達到穩定節拍

手臂取放、AOI、雷射加工等設備,都仰賴穩定的基準面。

真空治具能降低定位誤差,讓設備保持一致輸出。

核心是:真空治具有助於「提高良率」、「縮短調機時間」、「降低工件損傷」與「提升自動化穩定度」。